摘要

研究課題

本文提出了將光學器件生產的各個階段,從光學元件的設計,到機械和技術生產階段,再到制造成本的計算,以一個單一的邏輯順序結合起來的思想。這個想法更有吸引力,因為它可以控制整個過程,節省時間和預算,在設計階段就決定最合適的生產方案。這些信息必須是客觀的,與生產的具體類型和數量有關,并且易于在初始設計階段進行驗證和控制。

方法:該方法包括在“交鑰匙”的基礎上結合光學設備創建的所有階段,包括設備光學方案的分析和可視化選項,考慮到機械和技術方面,以及根據產量計算“項目-產品”成本,并提出優化建議。眾所周知,在設計光學元件時,特別是對于接近分辨率衍射極限的圖像質量保證,有幾種可供選擇的電路解決方案:僅包含球面或方案中具有不同數量的光學元件的透鏡的選擇,或具有非球面的透鏡。在設計階段,選擇是困難的。在這種情況下,決定是考慮到鏡頭的生產工藝過程。

主要的結果:進行了最佳透鏡光學方案的選擇。當光學器件方案的設計變體、光學元件的制造公差和生產量已知時,就可以在最早階段對光學器件的制造可能性進行評估。確定了給定器件的各種光學方案的光學元件的制造成本。進行了備選電路解決方案的研究,例如,僅包含球面或方案中具有不同數量光學元件的透鏡變體,或使用非球面。在設計階段,正確的選擇是困難的。在本文的案例中,考慮到透鏡生產的工藝流程,開發了解決方案。為此,一種名為PanDao的新軟件工具被應用于光學系統的早期設計階段,為可生產性、所需的制造技術和預期的生產成本提供了預覽。為了說明PanDao軟件的使用,我們開發了兩種針孔透鏡方案,并與與透鏡孔徑一致的前向輸入瞳孔進行了比較;第一透鏡由三個球面光學元件組成,第二透鏡由四個非球面光學元件組成。

實際的相關性:說明了在光學設計階段對透鏡系統進行可制造性分析的可能性,并在給定產量的條件下確定了光學器件制造的最佳工藝順序。對各種光學元件的制造過程進行建模,可以選擇最優生產鏈,并評估制造、裝配和設備測試的需求和成本。另一個優點是在早期設計階段計算設備成本,這有助于在某些情況下優化其光學方案,有時甚至可以避免原型設計階段。這種方法首先在PanDao軟件中實現,現在可供廣泛的研究人員使用。

關鍵詞

光學設計、光學制造、人工智能、光學技術、透鏡、像差、公差、制造成本、制造成本分析

介紹

計算機技術在科學、生產和生活的各個領域占有越來越大的空間,滲透到以前難以想象的領域。其中一個最近的例子是一個多學科項目,涉及光學系統設計、光學元件的制造過程及其生產成本。

光學設計包括起點選擇,在起點選擇光學元件的數量和位置。然后設計師控制技術規格和圖像質量。

光學器件的設計典型地展示了幾種技術解決方案[1]的存在;它們之間的區別并不明顯。例如,通過確定其最優生產鏈和比較替代變體的生產成本,可以選擇最佳產品。

利用最近開發的PanDao軟件工具成功地解決了這些問題。簡而言之,PanDao是一個由光學設計人員編寫的分析光學布局和公差的軟件。然后,對所選技術的制造鏈進行了推薦,并對所選技術的生產成本進行了計算。

到目前為止,現有的軟件工具一直在分別解決光學和機械設計問題,并創建其生產的技術鏈。因此,SYNOPSYS, OSD, CODEV, OPTICS STUDIO等軟件程序為用戶提供了實現光線追蹤,分析光學元件和編制光學元件公差的選擇,這些都是其生產技術從未結合過的。在光學設計師之后,另一位專家使用不同的軟件,如MOLDEX 3D,展示了鏡片技術鏈和塑料光學的生產過程,僅采用注射成型。通常,這些工程師之間沒有聯系,而且經常相互矛盾。這一事實減緩了光學器件的生產過程,并增加了其成本。

在光學系統的生成過程中,隨后涉及三個不同的實體:

1) 最初,光學系統設計人員將性能參數轉換為光學系統參數,如使用的玻璃類型,透鏡幾何形狀,表面形狀精度,粗糙度和中頻誤差以及應用的涂層類型;

2) 隨后,光學制造設計人員將光學系統參數轉化為精心設計的生產鏈,使用具有優化的制造參數集的機械,例如使用的磨料[2],加工運動學,共振頻率或應用的濺射率;

3) 最后,生產管理人員利用已部署的光學制造生產鏈,通過應用優化批量規模及高水平自動化條件下訓練有素的操作人員來完成光學系統的制造。

一般來說,是光學設計師與客戶就“光學系統”產品進行談判,包括規格,價格以及有關產品制造,涂層,安裝和交付的問題。

雖然光學系統設計人員有很好的軟件工具支持來設計最優的光學元件,但目前還沒有這樣的工具來設計生產所需的最佳制造鏈。就光學制造而言,光學設計師的決定僅限于他們早期與公司或供應商光學車間談判的個人經驗。原因是光學制造技術并不是光學設計師培訓的一部分,如材料學、機床計量學、機械工程、磨料加工、制造過程參數控制、化學工程等。

背景和問題說明

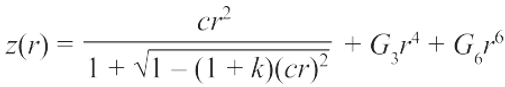

任何光學器件的生產過程都是相當復雜的,包括幾個必要的步驟,并不是所有的步驟都已經被計算機集成。圖1顯示了光學器件生產的一般順序,包括從光學設計人員創建光學系統的技術要求到計算公差的所有步驟。光學部件不能“懸在空中”,它們必須有外殼和其他機械部件,這些部件由另一個人(繪圖員)在第二步中實施。第三步是由一個專家小組準備技術流程。最后,在車間中制作出一個光學器件,經過測試,該器件已經準備就緒。所有這些步驟傳統上是分開的。在現有的軟件程序之間建立聯系,并使用特殊的算法將各種軟件工具統一起來,這似乎是合乎邏輯的。本文中討論的PanDao程序創建了一個工具,該工具首先對光學設計師有用,可以通過以下步驟來估計許多事情,例如:光學系統的復雜性,繪圖工作,公差檢查,確定各種變體的近似生產成本。例如,圖1中的第一步不適合算法,盡管有相當多的計算機輔助設計程序,但要制造的最終版本的選擇過程遠非明確。將此問題與隨后的步驟2-4結合起來解決似乎非常有吸引力。然后,有了每個選項的估計成本,選擇就變得容易了。

圖1.光學器件生產的一般順序

因此,在上述步驟中,可以選擇設計程序,例如:光學元件的設計,光學電路和機械元件的設計,或生產準備過程,光學和機械部件,最后是設備的實際生產和組裝,如果需要,購買(各種光學設計變體的生產成本估算)。圖1所示的步驟造成大部分的成本輸入。

到目前為止,軟件已經發展到設計和施工階段,而技術,生產,特別是購買方面還沒有為他們的算法做好充分的準備。

由于一組科學家的研究[1, 3–5],這個問題被解決作為一個專家系統,提供知識統一的光學器件的開發。專家系統是在這一復雜工程領域開啟人工智能方法的第一步。這項研究的目標是向計算機“解釋”,不僅是如何設計透鏡,而且是如何制造透鏡。這是一項非常艱苦的工作,必須吸引鄰近光學專業的光學專家。最近,在PanDao軟件項目中,已經開發出這樣的工具,能夠在設計階段預測可生產性,所需的制造技術和預期的生產成本。

PanDao方法

基于數十年的學術和工業最先進的制造和經驗,開發了一個像軟件工具一樣的專家系統。

PanDao基于多個數據庫以及設計師,機械,電氣和化學工程師以及光學制造技術專家的光學專家知識,他們共同努力產生有關制造對光學元件形狀的影響的信息,為光學設計師在早期設計階段最佳選擇參數和公差提供輸入數據。

PanDao包括在光學器件的設計、生產和測試領域擴展的信息源和知識庫。這樣,光學設計師就可以測試他們的項目的可生產性,并找出生產所需的基本光學制造技術。此外,光學設計參數的制造成本影響分析是可能的,設計參數可以優化為最小的制造成本。因此,PanDao描述了整個制造鏈,包括光學設計過程中的制造成本、鍍膜成本、測試成本和定心成本。為此,PanDao創造了一種特殊的算法,輸入鏡頭參數,根據合理的公差計算工藝參數,并根據上述數據和期望的生產量確定價格。

PanDao算法包含本出版物中未公開的專有技術,而我們提出了一個光學設計案例,其中我們應用PanDao進行優化并作為最佳光學設計的決策工具。在下面,我們給出了如何使用PanDao的例子。

PanDao是用戶友好的軟件。首先,我們下載信息文件,從YouTube下載教程,聯系PanDao管理員,注冊,獲得訪問權限并開始工作。

在開始PanDao之前,我們需要為計劃生產的光學系統準備光學布局,包括所有參數,規格和公差。我們從OSDOPTICS, SYNOPSYS, ZEMAX軟件和其他一些用于光學設計的軟件應用程序中得到這些信息。根據光學設計使用的軟件類型,他/她將要求的信息輸入PanDao.com。生產量必須是強制性的投入。

通過與PanDao的對話,我們獲得了所有光學元件的光學圖紙和生產技術鏈的報告。此外,還估算了費用。

廣角針孔透鏡的設計與分析

讓我們討論一下手機相機針孔鏡頭的制造,因為它們現在正在蓬勃發展。針孔透鏡是一種特殊的物鏡,由于其入瞳尺寸小,常用于安防領域。該鏡頭具有多種光學解決方案,適合廣泛的技術規格。

下面介紹兩種光學系統的光學設計,用于相同的目的,它們總共生產了10,000個透鏡。分析了它們的可生產性、最佳光學制造工藝和制造成本。第一個系統由三個球面透鏡組成,如圖2中的例1所示,第二個系統由四個全非球面透鏡組成,如圖2中的例2所示(圖5)。系統規格如表1所示,兩個示例的規格相同。因此,對于相同的技術要求,我們有兩個變體。

地點:

注:所有線性尺寸,如:焦距、近軸焦點、像距、單元長度、高斯像高度、邊緣射線高度、主射線高度、進出口瞳孔半孔徑、進出口瞳孔位置均以毫米為單位給出。

波長(WAVL)。

角尺寸主射線角以角為單位。

F/NUMBER沒有維度,因為它是焦距和鏡頭直徑兩個線性值的比值。

例1全球面針孔透鏡

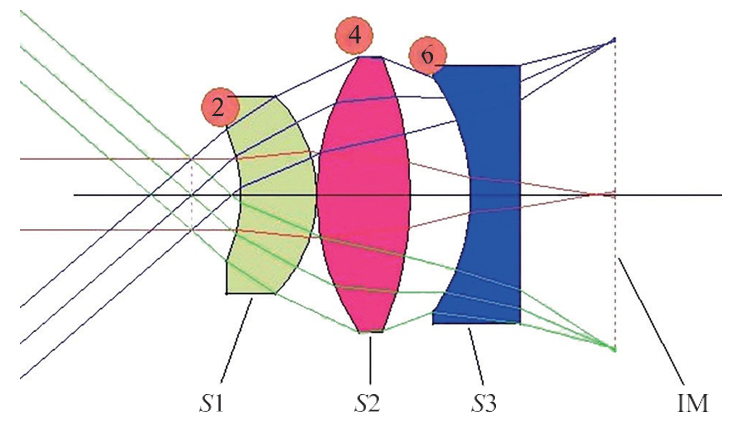

全球面針孔系統的光學方案如圖2所示。正如我們所看到的,透鏡由三個分離的光學元件組成:兩個正透鏡和一個負透鏡在它們之間。這是一種改進的三聯鏡頭方案,光圈在鏡頭前停止。利用軟件對鏡頭進行了設計和優化。這種透鏡質量受到幾何上的限制,這可以從表5中的調制傳遞函數(MTF)的數字中得到證實。

圖2.針孔三聯鏡,包含三個球面透鏡S1、S2和S3;透鏡在像(IM)平面上形成像

表1.兩個設計示例的系統規格

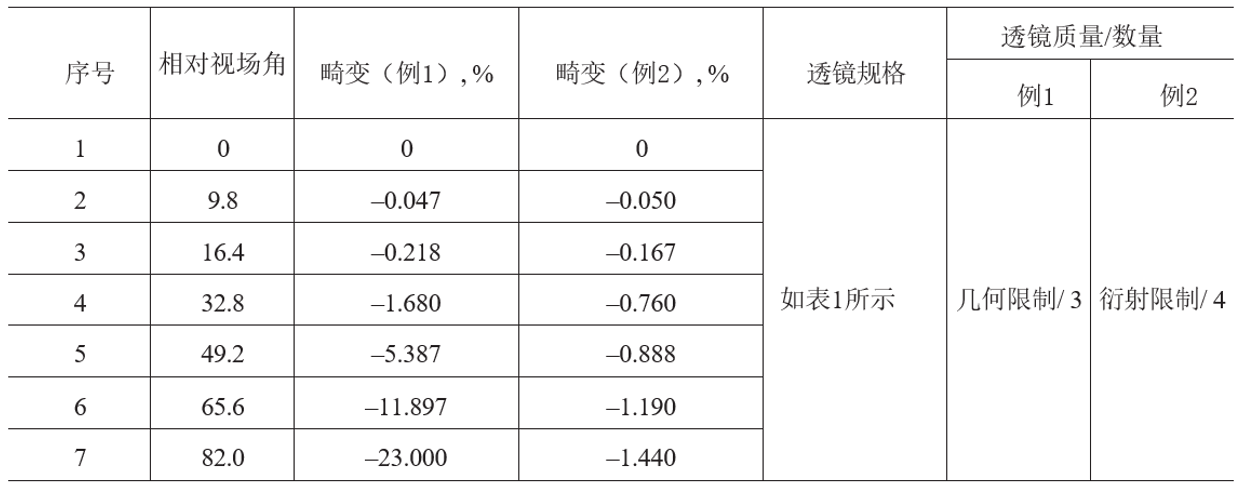

表2.例1和例2所選規格和像差值

在這種類型的光學系統中,圖像的大小和結構受到幾何像差的限制。在光學系統(OS)前有光圈的針孔透鏡中,畸變像差沒有得到校正。對于這種類型的鏡頭,它是最關鍵的像差之一。所有球面和非球面透鏡的針孔畸變值如表2所示。

所有球面針孔三聯鏡(圖2)由半月板S1組成,由曲面2和3組成;由表面4和5形成雙凸透鏡S2,由表面6和7形成負凹平面透鏡S3。圖2中沒有顯示曲面3、5、7的數量,其中透鏡S1呈黃色,對應的是折射率n = 1.800,阿貝系數v = 46.63的玻璃模型。鏡片S2由n = 1.63323, v = 61.65的冠材制成,顏色為紅色;鏡片S3由n = 1.800, v = 25.05的重火石玻璃制成,顏色為藍色。

根據標準,透鏡S2的圖紙如圖3所示。

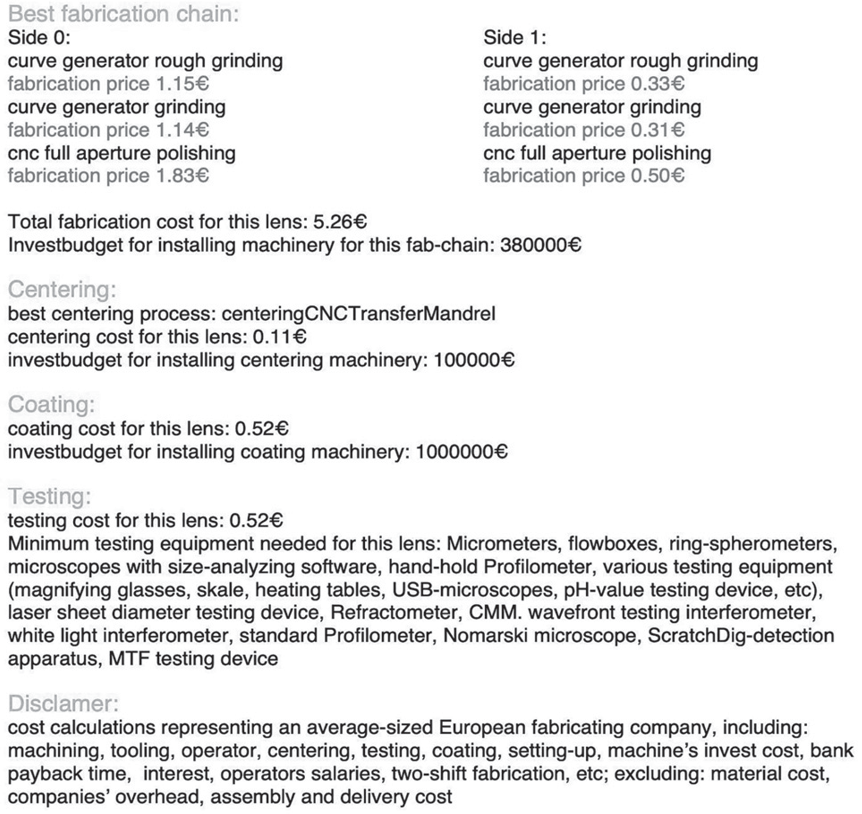

使用PanDao軟件工具對所有鏡頭進行了分析,并根據ISO 10110標準進行了呈現。我們以雙凸透鏡S2為例(圖3)。PanDao確定了一個三步制程鏈(圖4)。

采用曲線發生器CNC[6](計算機數控)磨削和最后的全孔徑CNC拋光步驟,是生產的最佳制造鏈。此外,還列出了制造該鏡片所需的專用測試設備。每個鏡頭的總制造成本約為6.4歐元,包括5.26歐元的制造成本,加上0.52歐元的鍍膜成本,加上0.52歐元的測試成本,加上0.11歐元的中心研磨成本(考慮到一家中等規模的中歐公司:不包括公司間接成本和材料成本)。整個技術鏈的成本取決于制造商所在的國家。在我們的例子中,我們使用瑞士制造商的平均價格。

圖3.例1中透鏡(S2)的光學圖

圖4.PanDao分析了S2透鏡(圖3),每個透鏡的制造成本為5.26€。所需的產量是10,000個鏡頭

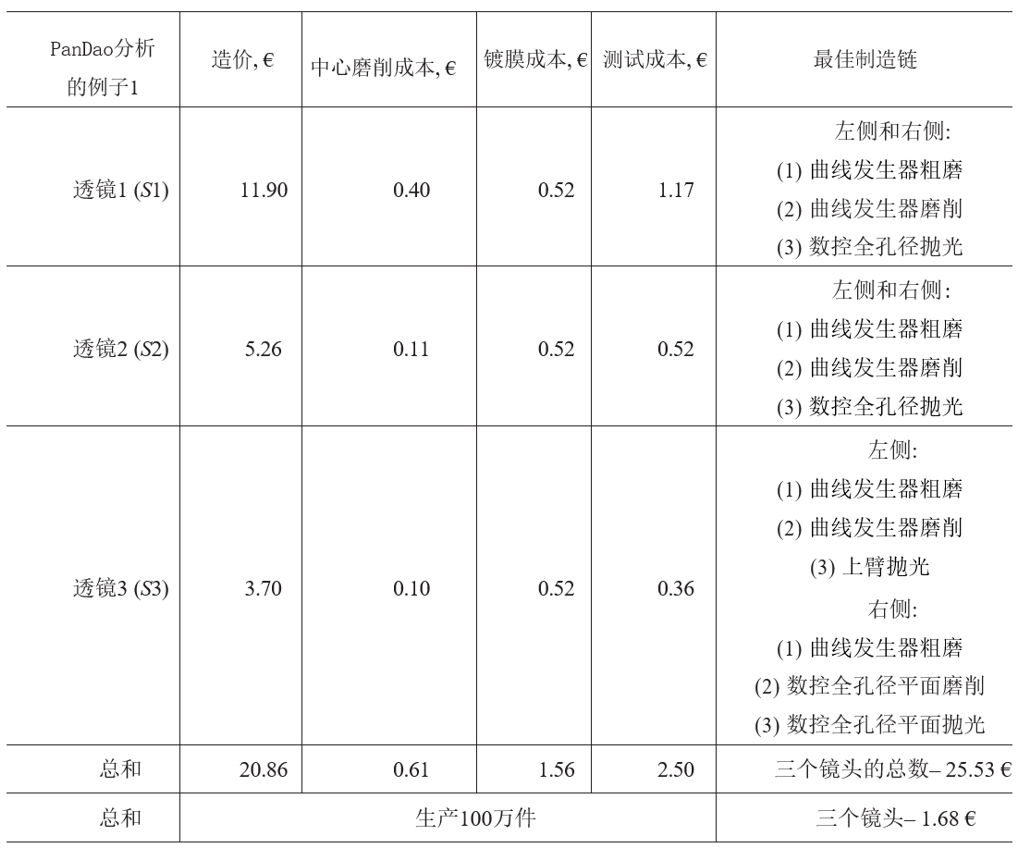

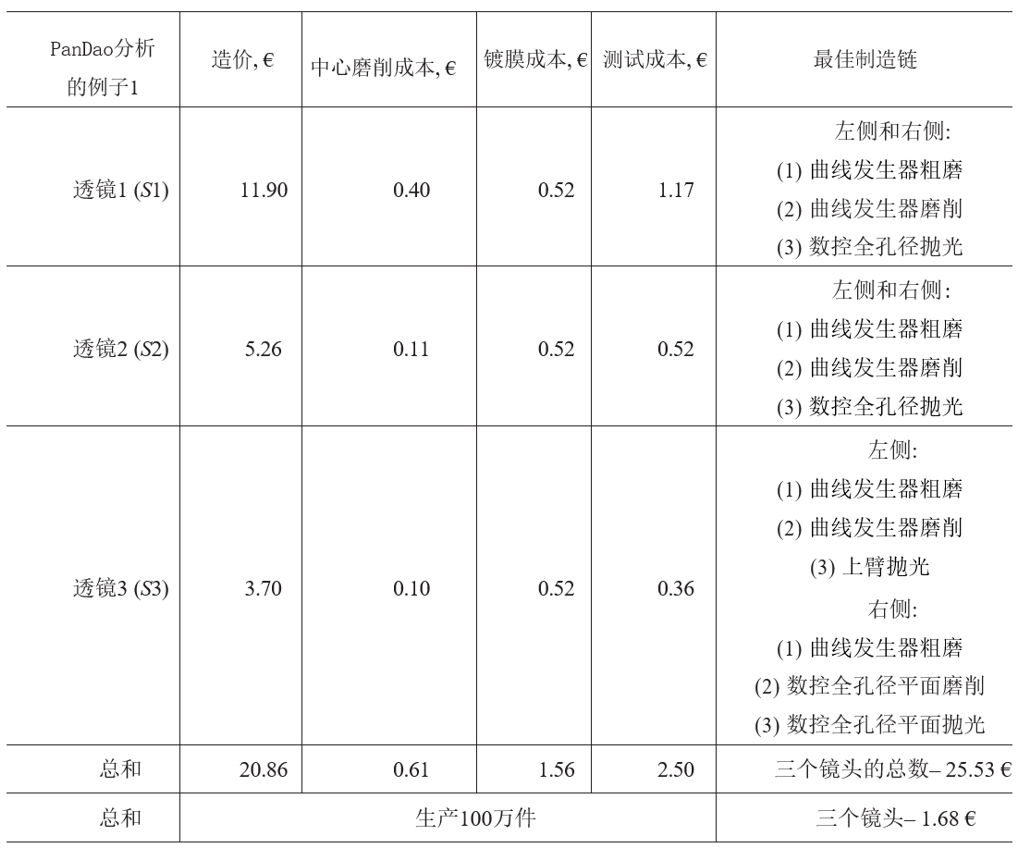

所有球面針孔物鏡的PanDao產能分析總結如圖4和表3所示。

CNC是圖4[6]中Computer Numerical Control的縮寫,CCP是Computer Controlled Polishing的縮寫[7-9]。例1的PanDao分析如表3所示,其中計算了制造成本、磨削成本、鍍膜成本、檢測成本。鏡頭設計和材料成本不包括在內。

例2.全非球面針孔透鏡

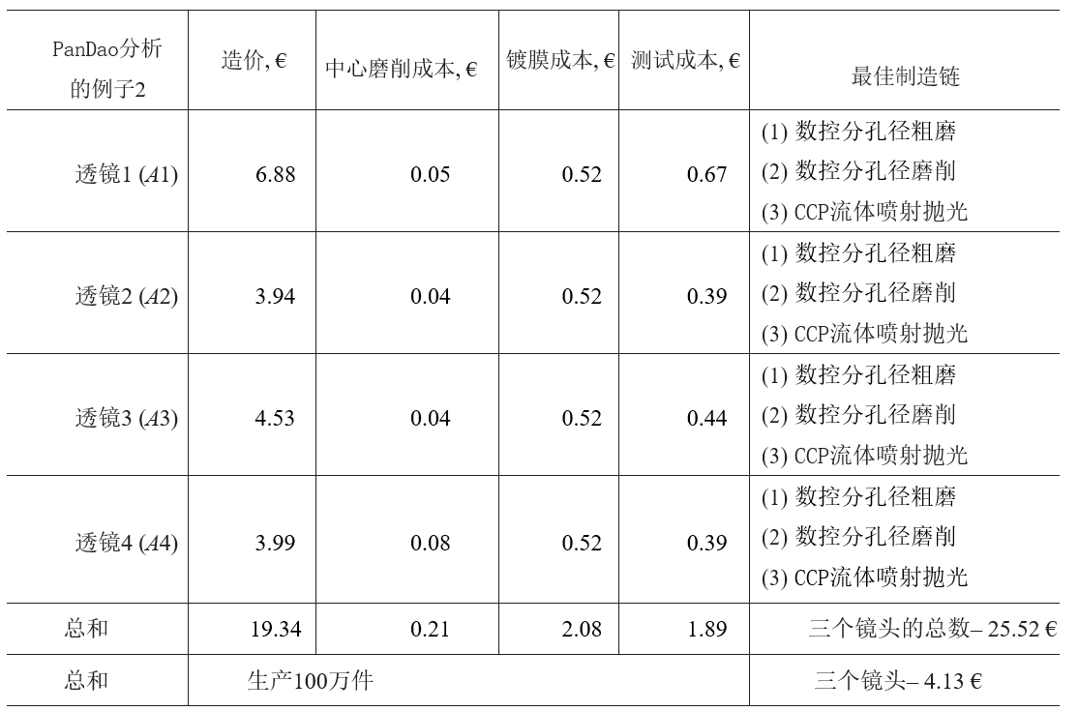

所有非球面針孔鏡頭(圖5)與所有球面鏡頭具有相同的應用,但在批量生產中使用,例如,作為移動相機[10]的鏡頭,但在這種情況下,它必須具有完美的質量。如果我們比較這些鏡頭的光學方案,例1看起來更簡單和吸引人,但哪一個更好并不明顯。所有非球面針孔透鏡的PanDao分析見表4。

讓我們檢查一下圖像質量,根據MTF計算其結果如表5所示。這個鏡頭的衍射極限幾乎覆蓋了整個視野,為82角度。我們比較X-Y列的完美MTF和字段上顯示的MTF的值。這些值幾乎相等。非球面透鏡比球面透鏡有更多的優化參數,這就是為什么有可能糾正額外的像差-畸變。在這兩個例子中,優化的參數是半徑、厚度以及所有非球面設計中的非球面系數和圓錐常數。在我們的例子中,鏡片的材質不建議作為優化參數,我們只是選擇合適的鏡片,不進行更換。需要注意的是,所有的非球面設計通常都需要全部使用塑料材料[11],但我們假設選擇玻璃,因為目前塑料材料不包括在潘道材料目錄中。這是一個重大的缺點,今年將得到解決。我們從Schott玻璃目錄1中挑選的材料是:BK1和F2,它們的折射率接近塑料材料。

表3.PanDao分析所有球面針孔三聯鏡

表4.PanDao分析所有非球面針孔鏡

表5.所有球面(**)和所有非球面設計(*)的卷積MTF

現在讓我們計算同樣數量的生產成本,10000套鏡片。PanDao分析了非球面針孔透鏡物鏡表面粗糙度要求為1 nm RMS(均方根)[12]的生產過程。

如圖5所示為所有非球面針孔物鏡的畫圖,由1、2面構成的雙凸透鏡(A1)、3、4面構成的負半月板透鏡(A2)、5、6面構成的雙凸透鏡(A3)和7、8面構成的雙凹透鏡(A4)組成。圖5未顯示曲面2、4、6、8和10的數目。光線從左到右被追蹤,并在表面上產生一個圖像,稱為IM。PPP是一個平面平行板,保護ccd接收器免受損壞。PPP元件的參數是我們設計透鏡時必須考慮的,因為系統是衍射受限的,每個光學元件的輸入都是必不可少的。

圖5.A1、A2、A3、A4四鏡片及平面平行板全非球面設計(PPP)

圖5中透鏡A1、A3、PPP呈粉紅色,對應Schott玻璃目錄1中的冠BK1。鏡片A2, A4有藍色,他們是由燧石材料F2也從肖特玻璃目錄。

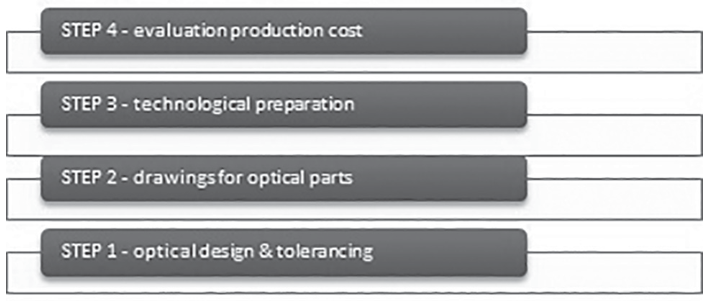

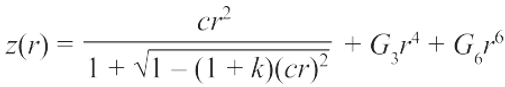

為了說明光學元件形狀的復雜性,應注意方程(1),它描述了二次和冪級數非球面的形狀。在這個例子中,我們有足夠的參數來校正畸變,在這個鏡頭中,沿整個圖像場的值小于1.5%。因此,該鏡頭可用于測量和測試應用。

(1)

式中:z—非球面凹陷;K -二次常數;C——曲面曲率;G3 -均勻非球面的第一非球面系數;G6 -均勻非球面的第二非球面坐標;R -徑向坐標。

優化參數為:兩個例子中的半徑、厚度以及所有非球面設計中的非球面系數和圓錐常數。在我們的例子中,鏡片的材質不建議作為優化參數,我們只是選擇合適的鏡片,不進行更換。需要注意的是,所有非球面設計通常都需要使用所有塑料材料,但我們假設選擇玻璃,因為目前塑料材料不包括在PanDao材料目錄中。我們從Schott玻璃目錄中挑選的材料是:BK1和F2,它們的折射率接近塑料材料。

結論

最后,提出了一種新的光學設計工具PanDao,用于根據光學設計參數和公差設計最優加工鏈。通過應用該軟件工具,在光學系統的設計階段就可以將制造成本降至最低。

兩種針孔透鏡的光學設計已經提出,并在光學系統性能方面進行了比較,證明了非球面物鏡具有更好的性能,甚至比球形物鏡更便宜,例如,用于生產10000個透鏡。

另一方面,如果生產數量達到數百萬,PanDao確定精密玻璃模壓,PGM[13],是最適合該應用的制造技術,旨在將球形系統的成本降低到6%,非球面系統的成本降低到17%。

從性能的角度來看,非球面系統總是可取的。然而,如果我們將制造成本考慮在內,則可以確定兩種不同的制度。雖然對于較小的數量(例如10,000件),非球面系統比球形系統更具成本效益,但對于大批量制造(例如1,000,000件),情況發生了變化,其中球形系統比非球面系統便宜。

參考文獻

1. Hou Z., Livshits I.L., Bociort F. One-dimensional searches for finding new lens design solutions efficiently. Applied Optics, 2016, vol. 55, no. 36, pp. 10449–10456. doi: 10.1364/AO.55.010449

2. Yan J., Tamaki J., Syoji K., Kuriyagawa T. Single-point diamond turning of CaF2 for nanometric surface. International Journal of Advanced Manufacturing Technology, 2004, vol. 24, no. 9-10,

pp. 640–646. doi: 10.1007/s00170-003-1747-2

3. Franz T., Hänsel T. Ion beam figuring (IBF) solutions for the correction of surface errors of small high performance optics. Proc. Optical Fabrication and Testing (OFT 2008), 2008, pp. OThC7. doi: 10.1364/oft.2008.othc7

4. Fähnle O.W., van Brug H., Frankena H.J. Fluid jet polishing of optical surfaces. Applied Optics, 1998, vol. 37, no. 28, pp. 6771–6773. doi: 10.1364/AO.37.006771

5. Williamson R. Field Guide to Optical Fabrication. SPIE Press, 2011. doi: 10.1117/3.892101

6. Walker D.D., Beaucamp A.T.H., Brooks D., Freeman R., King A., McCavana G., Morton R., Riley D., Simms J. Novel CNC polishing process for control of form and texture on aspheric surfaces. Proceedings of SPIE, 2002, vol. 4767, pp. 99–105. doi: 10.1117/12.451322

7. Jones R.A. Optimization of computer controlled polishing. Applied Optics, 1977, vol. 16, no. 1, pp. 218–224. doi: 10.1364/AO.16.000218

8. Bliedtner J., Gräfe G. Optiktechnologie. Carl Hanser Fachbuchverlag, 2010, 423 p.

9. Karow H. Fabrication Methods for Precision Optics. Wiley, 2004, 768 p.

10. Bronshtein I.G., Vasilev V.N., Livshitc I.L., Iung-Dzhi K., Tai- Iung K., Fil-kho D. Light width wide angle lens. Patent RU80248U1, 2009. (in Russian)

11. Kumanin K. Generation of Optical Surfaces. Focal Library, 1967, 476 p.

12. Namba Y., Shiokawa M., Yu J., Ikawa N. Surface roughness generation mechanism of ultraprecision grinding of optical materials with a cup-type resinoid-bonded diamond wheel. CIRP Annals, 1997, vol. 46, no. 1, pp. 253–256. doi: 10.1016/s0007-8506(07)60819-1

13. Zhang L., Liu W. Precision glass molding: Toward an optimal fabrication of optical lenses. Frontiers of Mechanical Engineering, 2017, vol. 12, no. 1, pp. 3–17. doi: 10.1007/s11465-017-0408-3

|

(1)

(1)