ͨ�^�ڹ�W�OӋ�^���з����R��(sh��)��(j��)�����Դ_����ѵĹ�W�����

Oliver Fähnle, Rolf Rascher, and Marco Tinner

Ҫ�������鹤�������ã������ںڰ��п������̽�y��̫�յĎrʯ�����w�I�K�еĽY(ji��)ʯ������Ҫ�������ܵĹ�Wϵ�y(t��ng)������s����܇ǰ�������h�R���(n��i)�Q�R���S����W����ʹ�þ��ȵ�Ѹ����������Wϵ�y(t��ng)���|(zh��)��Ҳ����S֮��ߡ���ˣ��������Wϵ�y(t��ng)�������^���У���회����M�Ѓ�(y��u)�����Դ_��������Ę�(g��u)�뵽��K����՜yԇ�����к��m(x��)�h(hu��n)��(ji��)���܌��F(xi��n)���Ⱥ��|(zh��)������т��f��

�D1.�����ھ����ߣ���W������OӋ�|�ֿɼ�

��Wϵ�y(t��ng)����

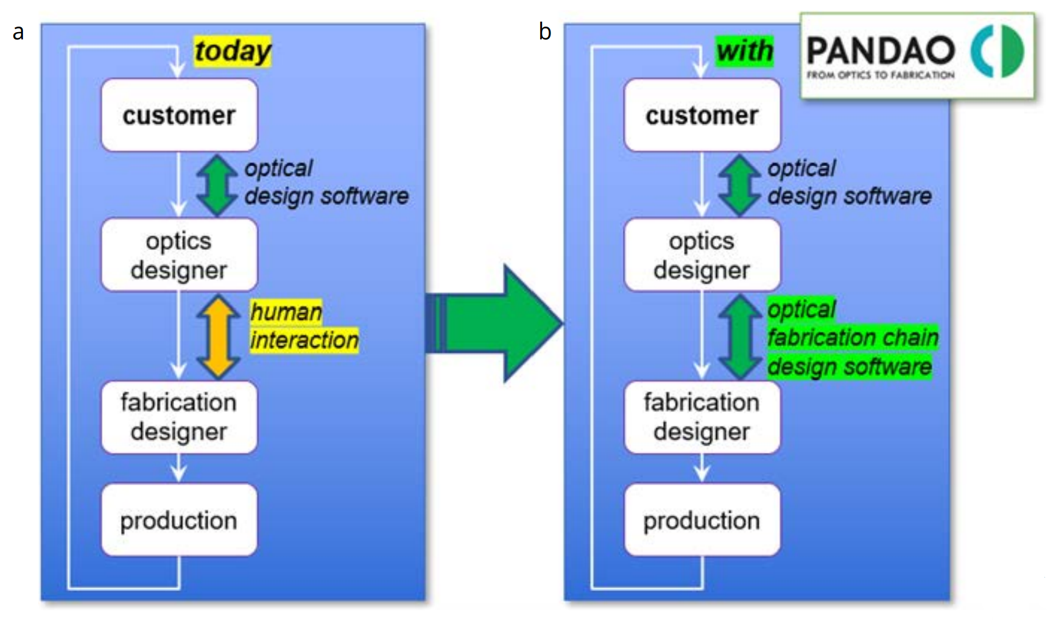

��Wϵ�y(t��ng)������һ����һ���漰�ķ����^�̣���D2a��ʾ�����ģ�a���͑��_ʼ������ϣ���������鹤��ʹ�ã�����˶��x�ˑ��Å���(sh��)�����磬MTF���D��ֱ��ʡ������dB���������ǣ�b����Wϵ�y(t��ng)�OӋ�ߣ����������Å���(sh��)�D(zhu��n)�������ISO10110�˜ʵĹ�Wϵ�y(t��ng)���ֺ�Ԫ������(sh��)�����磬������͡��Π�;��ȣ����S���ǣ�c����W������OӋ������������Wϵ�y(t��ng)�ą���(sh��)�����D(zhu��n)���郞(y��u)�������칤ˇ朣�ԓ��(y��u)�������칤ˇ���K���ƽ��o��d�����a(ch��n)���T������(j��)��Wϵ�y(t��ng)�͑����OӋ�ߵ�Ҫ�ɱ����a(ch��n)�����|(zh��)���������b�O����Ԅӻ�ϵ�y(t��ng)����Ӗ�ˆT�������Wϵ�y(t��ng)��

�����е��OӋ�����a(ch��n)ϵ�y(t��ng)�У������a(ch��n)�ɱ������OӋ�A�δ_���ġ��e���ڹ�W�����У��OӋ����(sh��)�����a(ch��n)�ɱ���Ӱ��Ǿ�ģ�����и��N���ӵ����켼�g�ɹ��x��ÿ�N���g�������ض�����������ˣ��ڹ��I(y��)�ϣ�������Ҫ�܉�ͨ�^�{(di��o)�ع�W����朣����OӋ�A��(y��u)����W�OӋ���Ԍ��F(xi��n)���a(ch��n)Ч�ʺ���С�ɱ���

�D2.��Wϵ�y(t��ng)�����a(ch��n)�����¼��g��a����PanDao��W������OӋ��B��b��

������{(di��o)��

�M�ܹ�W�OӋܛ�����ߞ��Ñ���Wϵ�y(t��ng)�OӋ��֮�g�Ľ����ṩ�����õ�֧�֣�����Wϵ�y(t��ng)�OӋ����W������OӋ��֮�g�Ľ���������Ȼ��ȫ�������c�˵Ľ������@�N������ʽ�ǹ�Wϵ�y(t��ng)�����^����������Ҫ�ϵK֮һ����������ڂ����Д࣬���Ǵ_���Եģ��ںܴ�̶���ȡ�Q���˵Ľ�(j��ng)��Մ�С�����ʿ��һ������PanDao[1,2]���о��Ŀ�У��_�l(f��)��һ�N���͵�ܛ�����ߣ����Ԍ������a(ch��n)�Է���������會�(y��u)�����ɵ���W�OӋ�^���У�Ҋ�D2b����PanDaoͨ�^�xȡISO 10110�˜����������R����(sh��)��������]360��N��W���켼�g������ͳɱ�����ݔ���������朡���ˣ�PanDao�������OӋ�A�εijɱ�Ӱ푷����Լ�����朹����ă�(y��u)��������_����ѹ����̡�

�������R�ijɱ�Ӱ푷���

���Č�չʾPanDao�P��һ��ֱ��220���ס�Ӌ�����a(ch��n)500����ƽ�������R�^������ɱ������g����[2]��������?zh��n)ȵ��Π�ȴ��ڃɂ��l�y�IJ�Ҏ(gu��)�t�ԡ���ƽ��һ�棬ƽ���Ҫ������֮һ���L�����ɂ�(c��)�����_��1�{��������RMS���ı���ֲڶȼ��e������ȱ�ݳߴ���С��0.064���ף�����(j��)ISO 10110�˜ʣ���

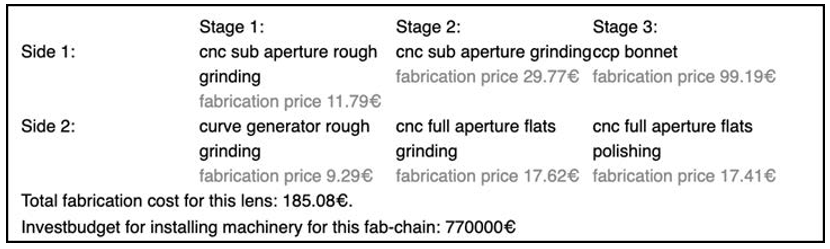

PanDao���D3���_�������ӿ� CNC ĥ�������K�� CCP-Bonnet ���������(y��u)�������̡�ÿƬ�R�^������ɱ��s�� 185 �WԪ����һ���е�Ҏ(gu��)ģ���КW��˾������������˾�����M�úͲ��ϳɱ���������ӆ�εĿ�����ɱ��� 92,500 �WԪ�������ǃɂ�ʾ����չʾ�˹�W�OӋ�{(di��o)�����Ӱ�����ɱ���

�D3.չʾ��PanDao��ƽ������BK7�R�^�ķ�����ÿƬ�R�^������ɱ���185�WԪ������8.70�WԪ������ĥ���ɱ���18.50�WԪ��Ϳ�ӳɱ��Լ�18.20�WԪ�Ĝyԇ�ɱ�����

���Rֱ����220 mm��׃?y��u)?10 mm�����⚤�OӋ����ʹÿ���R�ijɱ�����176. 80�WԪ�����¿��w����ɱ�����4. 4%����4��100�WԪ��

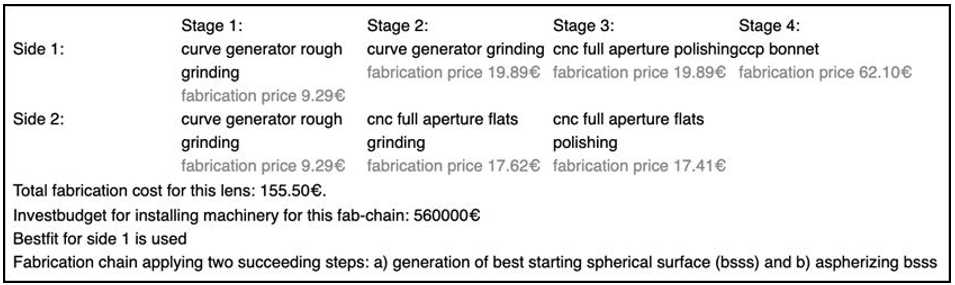

���R�^�ķ�����̶ȣ�����єM�����浽�����ɷ�����������x����4���͵�2�ף�ÿƬ�R�^������ɱ��ɽ���155.50�WԪ�����w����ɱ��p��15.9%����14,750�WԪ����Ҋ�D4�������@�N��r�£���ĥ���͒���M�����棨����ȫ�����|����Ȼ����ʹ���ӿ������撁�⼼�g�M�к��m(x��)�ӹ�����ֱ��ĥ���͒�������������齛(j��ng)����

�D4.չʾ��PanDao��ƽ������BK7�R���D1���ķ�������������ȏ�4�לp�ٵ�2�ף�������ɱ����Խ���15.9%��

������L�U����

ͨ�^����PanDao�����Խ����M���OӋ����(sh��)����Ҫ����������朡��S�_����������������PanDao����(sh��)���@Щ����(sh��)�܉�?q��)����x������M���L�U�u����

(a) “�Ψһ��”��Chain Uniqueness�����@�Ǻ������(y��u)�������̳ɱ����A��20%���̘I(y��)�������(n��i)�����ڶ��ٷN���ܵ�����朡�

(b) “�����”��Chain Capability�����@�Ǻ�����W���켼�g����ָ��������б���_��������ˮƽ����“�����”��100%�r��ԓ�������̱���������M�ļӹ�ˮƽ�M�мӹ���

(c) “朿�����”��Chain Quickness�����@���P���(y��u)�������̵����a(ch��n)�ٶȵ���Ϣ����PanDao����(j��)��ͳɱ����L�U�_���������c���ġ����ܵ������·�M�б��^�����@���Q�����朣����ں������L�U��(y��u)���ٶȣ�ͬ�r���Գɱ����}��

ͨ�^���@��������(sh��)�M�оC�Ϸ���������ȫ���u���x������朵ijɱ����L�U�ͼ��g�����ԡ�

ᘌ����������ƽ�������R�����Եõ�����ֵ��

�Ψһ�ԣ���20%���̘I(y��)������(n��i)�а˗l����朣�

����������x������_�������Mˮƽ��99.92%

朿����ԣ����ڸ����F����6.2%������朡�

������ɱ��Ƕȱ��^�����Թ�W�OӋ

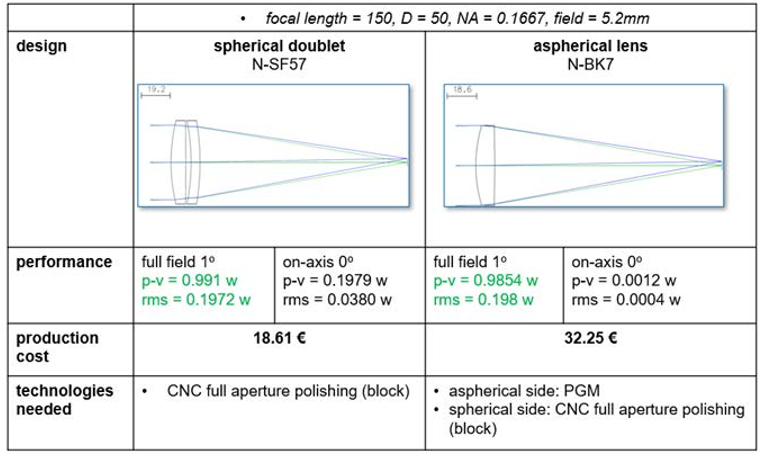

��������ض��Ĺ�W�OӋ�΄գ���Ҫ�OӋһ����ɫ��ֱ����Ҫ����5.2 mm��ȫҕ��̎�IJ�ǰ���Ȟ�1�����L����D5��ʾ���OӋ�˃ɂ������Ĺ�Wϵ�y(t��ng)��������̎����ͬ���|(zh��)��ˮƽ��һ�N���p�����Rϵ�y(t��ng)����һ�N�džη������Rϵ�y(t��ng)����(j��ng)�^PanDao�������ó����½Y(ji��)Փ���mȻ������ϵ�y(t��ng)������ɱ��ϴ�s������ϵ�y(t��ng)��1.7����������ϵ�y(t��ng)�ڲ��ϳɱ��υs�߳��s4������ˣ����w�Y(ji��)Փ�Dz��÷������Q��������ɱ��H���������R��һ�����ҡ�

�D5.չʾ�˃ɂ���Wϵ�y(t��ng)��һ���p����ϵ�y(t��ng)��һ��������ϵ�y(t��ng)������ͬ�Ĺ�W�|(zh��)��ˮƽ�£�����ȫҕ��λ�Õr��ǰ���Ȟ�1�����L����ͨ�^PanDao�����l(f��)�F(xi��n)��������ϵ�y(t��ng)���^������ϵ�y(t��ng)�ɱ��߳��s1.7����Ȼ�������ϳɱ��{�뿼����������ϵ�y(t��ng)�����w�r��H������ϵ�y(t��ng)�ļsһ�롣

���Y(ji��)

�C��������һ�N����PanDao���¹�W������OӋܛ�������ѱ��_�l(f��)����֧�ֹ�W�OӋ�c����֮�g�M���˙C������ԓ�������OӋ�A�Ό��F(xi��n)�˳ɱ�Ӱ푷��������܃�(y��u)����W�OӋ����߿������ԣ��Ķ������������ஔ?sh��)ĸ������OӋ��������������(j��)����ɱ����L�U�M���u�С�

�����īI

1. O. Fähnle: Optical Fabrication Process Modeling, OSA’s Optical Design and Fabrication congress, Rode Island, NY, USA , June 2021

2. M. Tinner, O. Faehnle, and I. Livshits: PanDao fabrication cost impact analysis software tool for optical designers, EOSAM20 conference on “Optical system design tolerancing an fabrication“, European Optical Society (EOS), September 2020

|